回轉(zhuǎn)窯在建材、冶金、有色、化工等工業(yè)中較為廣泛的應(yīng)用,主要用途是燒制水泥、耐火原料、氧化鋁、石灰等?;剞D(zhuǎn)窯在生產(chǎn)中處于不斷運(yùn)動的狀態(tài),耐火材料在窯體內(nèi)受到物料的沖擊,使耐火材料受到侵蝕、磨損、擠壓和剪切等作用,在這種惡劣的環(huán)境下,耐火材料的質(zhì)量和砌筑施工質(zhì)量對回轉(zhuǎn)窯的壽命起著很大作用,因此對耐火材料的施工質(zhì)量要求嚴(yán)格,重點(diǎn)在砌體與窯體同心和砌體嚴(yán)密、牢固可靠的要求上。某礦Φ4m×60m回轉(zhuǎn)窯工程,為條直徑4m,長60m的回轉(zhuǎn)窯,整個窯體分為預(yù)熱帶、燒成帶、冷卻帶,根據(jù)各段的工作條件,采用不同材質(zhì)的耐火材料,其耐火材料有鎂鋁尖晶石磚、高鋁磚、高鋁火泥、鋼纖維澆注料,總重約800t。

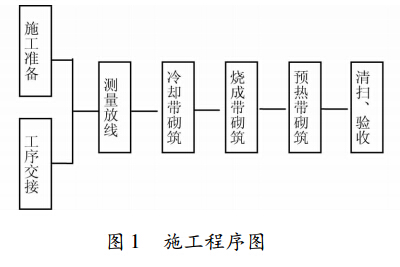

1 ?施工工序

回轉(zhuǎn)窯的砌體是在高溫下隨窯殼一起轉(zhuǎn)動,長期處于震動狀態(tài),因此施工時一定要牢固可靠,本施工技術(shù)采用絲杠對砌筑好的窯襯支頂,然后轉(zhuǎn)動窯體,分段連續(xù)式施工。其施工程序見圖。

2 ?施工準(zhǔn)備

2.1 砌筑前應(yīng)具備下列條件

(1)窯體鋼結(jié)構(gòu)和轉(zhuǎn)動機(jī)構(gòu)安裝完畢,經(jīng)檢查符合設(shè)計要求。

(2)窯體空載運(yùn)轉(zhuǎn)合格。

(3)回轉(zhuǎn)窯耐火材料進(jìn)場并經(jīng)驗收合格。

2.2 機(jī)械設(shè)備準(zhǔn)備

(1)材料運(yùn)輸設(shè)施布置。耐火材料由甲方提供,根據(jù)現(xiàn)場實地情況,將耐火磚庫設(shè)在離窯體較近的地方,以便于窯內(nèi)材料運(yùn)輸。在窯頭部位處設(shè)置一座15m高物料提升機(jī),能夠滿足對2座窯體砌筑材料的垂直運(yùn)輸,在提升機(jī)兩側(cè)搭設(shè)腳手架,腳手架與窯頭罩人孔位置相接,腳手架上鋪設(shè)δ=50mm厚的木腳手板,形成材料運(yùn)輸平臺,通過窯頭罩人孔向窯內(nèi)供。在物料提升機(jī)地面2.5m高的位置搭設(shè)保護(hù)棚,防止墜物傷人。水平運(yùn)輸采用叉車結(jié)合小推車的方式進(jìn)行倒運(yùn)材料,材料由物料提升機(jī)運(yùn)到窯頭人孔平臺,再由小推車經(jīng)窯頭罩直接運(yùn)送到窯內(nèi)作業(yè)地點(diǎn)。

(2)攪拌站和加工磚棚搭設(shè)。搭設(shè)一大小為6m×6m工作棚,安置2臺0.35m3泥漿攪拌機(jī),1臺切割片為Φ500mm的切磚機(jī),并將切磚機(jī)與攪拌機(jī)隔離,避免相互影響。

2.3 ?砌筑前做好下列工作

(1)仔細(xì)清除窯殼內(nèi)壁的灰塵及渣屑。用角磨機(jī)和電動清掃刷等將回轉(zhuǎn)窯筒體內(nèi)部的結(jié)皮、焊疤、氧化層等打磨清掃干凈。。

(2)在窯殼內(nèi)壁畫出若干條縱向直線和環(huán)向線??v向直線與窯體的軸向中心線在同一平面內(nèi),每間隔1.5~2m畫一條,以作為縱向砌磚列的控制線,環(huán)向線在設(shè)計分段的環(huán)向位置畫出,環(huán)砌時每環(huán)磚畫一條,用以控制磚環(huán)的平直,也可利用窯體上的環(huán)向焊縫做為環(huán)向控制線。

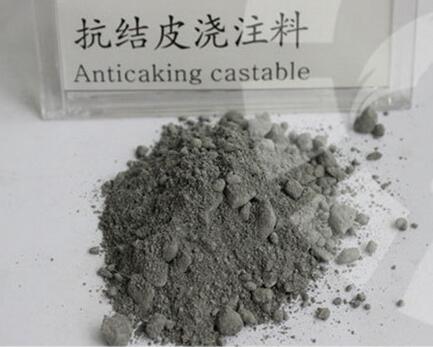

(3)現(xiàn)場檢驗?zāi)突鹉酀{的砌筑性能和質(zhì)量情況。本工程鎂鋁尖晶石磚和高鋁磚均為濕砌,濕砌對灰漿的要求較高,灰漿過干灰縫厚度無法保證,灰縫厚度超差,直接影響砌筑質(zhì)量,耐火磚易發(fā)生松動、脫落現(xiàn)象,灰漿過稀易出現(xiàn)氣泡、灰漿不飽滿、空縫等問題,同樣導(dǎo)致耐火磚易發(fā)生松動、脫落現(xiàn)象。因此,在砌筑前要求灰漿配比嚴(yán)格按火泥使用說明進(jìn)行攪拌,并使用施工用的耐火磚進(jìn)行試砌,以確定火泥的使用性能,如配比有問題,根據(jù)現(xiàn)場實際情況重新調(diào)試,并做好記錄。

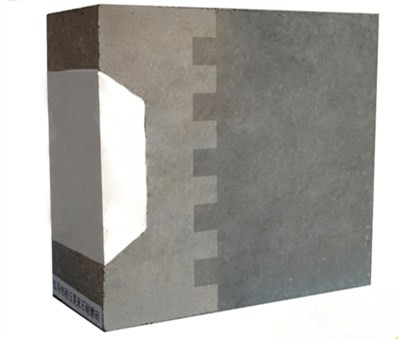

3 ?窯體砌筑

窯體內(nèi)襯使用的耐火磚為鎂鋁尖晶石磚,砌筑方式為濕砌,砌體排列方式為環(huán)砌。砌筑時,磚應(yīng)緊靠窯殼,以窯殼為導(dǎo)面均衡地向兩邊砌筑,底面與側(cè)面均打灰砌筑,側(cè)面縫隙不大于3mm,當(dāng)使用磷酸鹽泥漿砌筑內(nèi)襯時,磚與窯殼之間應(yīng)使用粘土(或高鋁)質(zhì)耐火泥漿,避免磷酸鹽泥漿對窯殼的侵蝕。

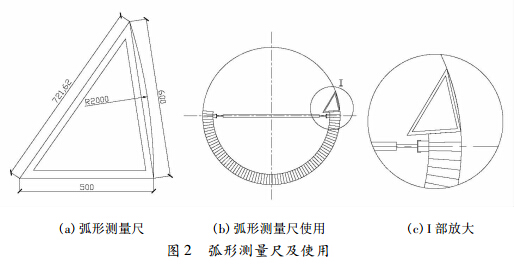

環(huán)砌要求磚環(huán)間相互平行,并同軸向中心線垂直,每砌10列磚后,使用2m長靠尺檢查縱向平整度,使用弧形測量尺和弧形樣板檢查耐火磚側(cè)面與窯體中心線同面情況和環(huán)向平整度,防止磚列傾斜,保持其內(nèi)表面平整。弧形測量尺及使用見圖。

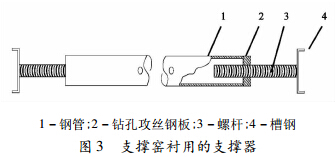

砌磚采用轉(zhuǎn)動窯體、分段砌筑的施工方法,采用支撐器頂撐砌體砌筑工藝,每段的砌筑長度不超過,當(dāng)窯體砌磚超過半周的1-2列時,即暫停砌筑,開始作轉(zhuǎn)窯的準(zhǔn)備。待砌體泥漿基本凝固后,沿內(nèi)襯的最后1~2列磚設(shè)置木方。木方必須使用材質(zhì)優(yōu)良的硬木,截面尺寸不小于120mm×120mm,木方設(shè)置在壓住最外列磚磚厚的3/4處。在木方之間,沿長度方向每隔1.2~1.5m用支撐器(見圖支撐。全部支撐完畢后,要反復(fù)檢查支撐是否牢固,如木方與磚之間存在縫隙,需要用木楔塞進(jìn)縫隙內(nèi),用錘子將木楔楔緊。然后,進(jìn)行第一次轉(zhuǎn)窯。

利用窯體的傳動裝置進(jìn)行轉(zhuǎn)窯,轉(zhuǎn)窯的速度必須緩慢。當(dāng)轉(zhuǎn)到預(yù)定位置時,立即在窯體的領(lǐng)圈與托輪間墊塞大木楔,防止因窯的偏重而自行回轉(zhuǎn)。

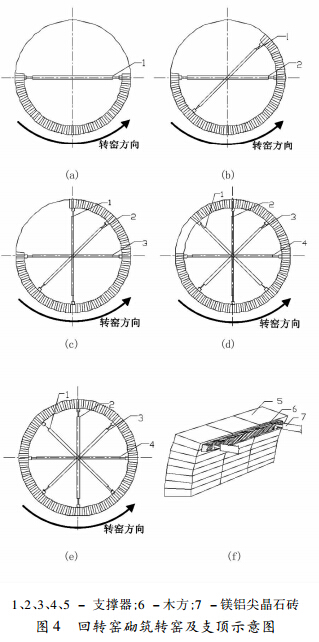

由于窯體直徑4m,為保證安全,每段砌體要轉(zhuǎn)四次窯。第一次砌筑完下半圓,旋轉(zhuǎn)窯體圓周的見圖4(a)—(b)),隨即檢查砌體是否有松動、裂縫、與窯殼脫離的情況,如發(fā)現(xiàn)以上問題應(yīng)將窯體轉(zhuǎn)回原位置予補(bǔ)救和糾正。無問題后,從窯體下半部沿圓周方向,繼續(xù)將內(nèi)襯砌至窯的水平直徑以上-2列磚,并再次進(jìn)行行支撐(見圖4(b))和第二次轉(zhuǎn)窯(見圖4(c)),同步驟一同樣進(jìn)行檢查,第三次轉(zhuǎn)窯(見圖4(d)),轉(zhuǎn)至窯圓周的3/4處,檢查無問題后再砌筑1/8周長,第四次轉(zhuǎn)窯,將最后的砌筑完畢,見圖4e。

鎖口處的砌筑是關(guān)鍵工序,應(yīng)重點(diǎn)控制。砌至最后4-5列磚時,應(yīng)干排剩余的磚列,以檢驗砌體的鎖口尺寸是否合適,窯襯在最后2-3列磚處鎖口[3]。鎖口處的2-3列磚應(yīng)同時砌筑。鎖磚應(yīng)具有正確的楔形和平整的表面。當(dāng)應(yīng)需要加工時,加工后磚的厚不得小于整磚厚度的2/3。鎖口磚從側(cè)面打入。若鎖磚厚度偏小,可在其兩側(cè)的縫隙內(nèi)塞入1mm厚的鋼板,每個縫隙只允許塞入一塊鋼板,當(dāng)一塊鋼板不能滿足厚度時,可在其他磚縫內(nèi)塞入鋼板。最后一塊磚不能從側(cè)面打入時,可先加工鎖口一側(cè)的1-2塊磚,使鎖口磚上下尺寸相等,然后將尺寸適當(dāng)?shù)逆i磚從上面打入。

環(huán)向縫隙內(nèi)貼2mm厚的紙板,做為膨脹縫,施工過程中要嚴(yán)格檢查,保證膨脹縫的留設(shè)和紙板的正確粘貼,膨脹縫內(nèi)要避免落入雜物。

采用轉(zhuǎn)窯頂撐分段法施工,操作簡便,施工過程可隨時隨地對砌體砌筑情況進(jìn)行控制,發(fā)現(xiàn)問題能夠及時整改,有效的保證了回轉(zhuǎn)窯的砌筑質(zhì)量。在施工過程中對工人和檢查人員要求有較高責(zé)任心,提高施工質(zhì)量,消除安全隱患,進(jìn)一步創(chuàng)新回轉(zhuǎn)窯內(nèi)襯砌筑的方法,完善施工管理手段,推動回轉(zhuǎn)窯砌筑工藝的發(fā)展。