硫酸鋁耐火澆注料是用硫酸鋁溶液作結(jié)合劑與耐火骨料和粉料配制而成的。與磷酸鹽耐火澆注料相比,性能略差些,但成本較低,仍有生命力。硫酸鋁耐火澆注料是氣硬性材料,其凝結(jié)硬化機(jī)理和高溫物理化學(xué)變化是復(fù)雜的。眾所周知,硫酸鋁在水溶液中,以SO42-、〔Al(0H)〕2+和Al(OH)3等狀態(tài)存在。雖然有鋁膠等物質(zhì)存在,常溫硬化也十分緩慢。當(dāng)加入鋁酸鹽水泥后,硫酸根離子與水泥水化后的鈣離子形成較多的硫酸鈣,還形成硫酸鐵等。這些物質(zhì)又進(jìn)一步反應(yīng)而生成新物質(zhì),如硫鋁酸鈣和硫鋁酸鐵等。 由于新生的晶體呈柱狀或針狀,并交叉生長和發(fā)育,在常溫下使?jié)沧⒘汐@得強(qiáng)度。

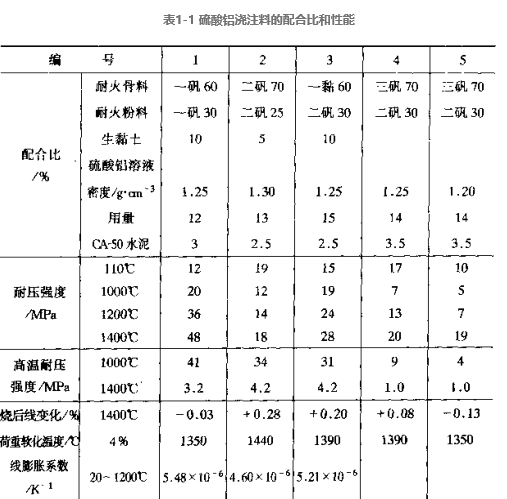

硫酸鋁耐火澆注料用的耐火骨料和粉料,主要有黏土熟料、礬土熟料和其他高鋁材料。最大粒徑為15?10mm,一般用二級(jí)級(jí)配,也可用統(tǒng)料,粉料細(xì)度為小于0.09mm的大于90%,骨粉料質(zhì)量比一般為70:30。采用工業(yè)硫酸鋁溶液作結(jié)合劑,其密度為1.2 ?1.3g/cm3,相應(yīng)的濃度為33.1%?44,4%,用量為11 %?15%。該澆注料系熱硬性材料,為了獲得常溫強(qiáng)度,必須摻加促凝劑。促凝劑一般用CA-50水泥,標(biāo)號(hào)≥625號(hào),用量2%?3.5%,最多不得超過40%。在耐火澆注料中,有時(shí)摻加A12O3≥29%的軟質(zhì)黏土粉(小于0.09mm的大于60%),目的是改善高溫性能,用量為5%?10%。同時(shí),還摻加膨脹劑等材料,以抵消澆注料的高溫收縮。 表1-1為硫酸鋁澆注料的配合比和性能。配制時(shí),與磷酸鹽澆注料一樣,必須進(jìn)行困料。

從表1-1中看出,硫酸鋁耐火澆注料荷重軟化溫度為1350?1440℃,1400℃燒后線變化為-0.13%?+0.35%,1400℃燒后和高溫射壓強(qiáng)度分別為17?48MPa和1.0?4.2MPa,因此該澆注料的使用溫度為1400℃;硫酸鋁耐火澆注料的膨脹系數(shù)與硅酸鋁質(zhì)耐火磚相似,其值為(4.60?5.48)X10-6K-1;烘干耐壓強(qiáng)度,一般為10?19MPa;隨著加熱溫度的升高,強(qiáng)度則下降,到1400℃時(shí)又有所回升。這個(gè)變化規(guī)律,是與澆注料加熱過程中的物理化學(xué)變化分不開的。在500℃之前,燒后強(qiáng)度與烘干強(qiáng)度基本相似;在700?800℃時(shí),硫鋁酸鐵分解。在800℃左右時(shí),硫鋁酸鈣等硫酸鹽相繼分解,并放出三氧化硫或有刺激性的二氧化硫硫酸鋁加熱至800℃后,其反應(yīng)式如下:

Al2(SO4)3—Al2O3十3SO3↑

由于澆注料中的硫酸鹽分解和物料間未燒結(jié),其組織結(jié)構(gòu)疏松,強(qiáng)度顯著下降;加熱至1200℃之后,燒結(jié)加強(qiáng),組織致密化,因此強(qiáng)度有所提高;到1400℃燒后,已形成陶瓷結(jié)合,燒后強(qiáng)度明顯提高,特別是摻加生黏土粉的試樣,強(qiáng)度提高較為顯著。