?摘要:通過應用電熔鋯剛玉磚質(zhì)量標準,分析福建某廠玻璃熔窯噴火口中隔墻及碹腳磚垮塌原因,得出電熔鋯剛玉磚玻璃相含量過高,電熔鋯剛玉磚質(zhì)量不合格是該事故的主要原因的結(jié)論。呼吁加強對各種耐火材料的質(zhì)量檢測,是使熔窯壽命達到預期目標的必要程序及手段。

關(guān)鍵詞:玻璃熔窯;噴火口;電熔鋯剛玉磚;耐火材料檢測

馬蹄焰熔窯因節(jié)能、占地面積小、投資少,因而在生產(chǎn)日用玻璃的工廠中得到廣泛的應用,現(xiàn)在日用玻璃最大的馬蹄焰熔窯產(chǎn)量在450t/d左右。以前采用橫火焰產(chǎn)量在300t/d以下的熔窯,也紛紛改為馬蹄焰窯,不但在曰用玻璃行業(yè),就是在建材行業(yè),利用馬蹄焰窯生產(chǎn)壓延玻璃、隔法平板玻璃也相當普遍,現(xiàn)在也有用馬蹄焰窯生產(chǎn)浮法玻璃,產(chǎn)量在200~250t/d。

1 噴火口碹及碹腳磚選材原則

馬蹄焰窯由燃燒系統(tǒng)、熔化系統(tǒng)、熱回收系統(tǒng)、排煙系統(tǒng)組成。燃燒系統(tǒng)的重要組成部分是小爐?;鹧娴拈L短及剛性、火焰的角度、火焰的亮度、火焰的覆蓋面,是小爐結(jié)構(gòu)是否合理的四要素。噴火口是小爐的門戶,它傳承著將燃料有效地組織到熔化池來燃燒,然后又將燃燒后的高溫廢氣引入到蓄熱室進行煙氣熱量回收。小爐的四要素通過噴火口的形狀、大小來表現(xiàn)。

噴火口所處的位置是熔窯中最惡劣的地方,一方面是高溫,噴火口承受的熱負荷是熔窯中最大的部位;另一面是噴火口離加料口最近,配合料中的堿性粉塵、原料分解產(chǎn)生的腐蝕性氣體以及一些鹽類的揮發(fā)物,對噴火口磚體產(chǎn)生侵蝕;再就是高溫氣流對噴火口磚體的沖刷、燒損。因此噴火口耐火材料的選用十分重要,它既要有很好的高溫性能,即機械強度要高、荷重軟化溫度要高、蠕變溫度要高,又要化學穩(wěn)定性很好、抗氣流沖刷、耐侵蝕性好。

噴火口耐火材料的選擇經(jīng)歷了硅磚、電熔莫來石磚(黑鐵磚)及電熔鋯剛玉磚等幾個階段。就目前的狀況看,電熔鋯剛玉磚作為噴火口首選的耐火材料,是十分恰當?shù)摹R蛩泻芨叩臋C械強度、耐火度及荷重軟化溫度、很好的化學穩(wěn)定性,因此用電熔鋯剛玉磚做成的噴火口,使用壽命可以達8~10年。不是因為熔窯大小結(jié)構(gòu)的改變,有的熔窯噴火口甚至在10年以上還在使用。

2 電熔鋯剛玉磚用于噴火口需要關(guān)注的質(zhì)量特性

根據(jù)2002年6月1月實施的國家建材行業(yè)標準JC-493-2001規(guī)定,衡量電熔鋯剛玉磚質(zhì)量好壞有以下幾個重要的參數(shù):

(1)玻璃相初析溫度/℃,

(2)玻璃相滲出量/%(1500℃,4h),

(3)靜態(tài)下抗玻璃液侵蝕速度/(mm/24h)(普通納鈣玻璃,1500%,mm/36h)。

這些物理參數(shù)的高低是與化學成分分不開的,另外還跟熔鑄工藝有很大關(guān)系。氧化法生產(chǎn)的電熔鋯剛玉磚“玻璃相初析溫度”比還原法生產(chǎn)的電熔鋯剛玉磚“玻璃相初析溫度”高得多,以AZS-33為例,氧化法生產(chǎn)的“玻璃相初析溫度”≥1400%,還原法生產(chǎn)的“玻璃相初析溫度”≥1080℃。

從上可以看出,玻璃相的多少和玻璃相初析溫度,對電熔鋯剛玉磚質(zhì)量影響至關(guān)重要。

玻璃相,也稱基質(zhì)玻璃,凡是不與熔體的基質(zhì)成分生成固溶體或者混合晶的所有成分,最終都與氧化硅生成了晶問玻璃。就熔體的晶相而言,這些充填在晶粒間的玻璃,便稱為玻璃相。這種玻璃相,軟化點很低,在加熱至高溫時,便會出現(xiàn)液相,溢于磚表所留微孑1,則滲入窯內(nèi)玻璃液,加劇磚材侵蝕,所以玻璃相對AZS性能是不利的。

玻璃相可緩沖體積變化產(chǎn)生的應力,能使制品保持不透氣的結(jié)構(gòu)。但其數(shù)量偏多、滲出溫度越低,則磚的質(zhì)量就越差。玻璃相的析出會破壞磚結(jié)構(gòu),影響磚壽命。析出同時會放出氣泡,并有可能產(chǎn)生不溶于玻璃的結(jié)石,嚴重影響玻璃的質(zhì)量。

3 某玻璃工廠噴火口中隔墻及碹腳磚發(fā)生垮塌的原因分析

在福建某工廠,一座生產(chǎn)啤酒瓶的馬蹄焰三通道蓄熱室池窯,發(fā)現(xiàn)熔化池電熔鋯剛玉池壁磚一年半左右就腐蝕穿了,因此開始貼磚維持生產(chǎn)。3年后噴火口中隔墻及碹腳磚發(fā)生垮塌,熔窯被迫停產(chǎn)檢修。而該廠另一座結(jié)構(gòu)相似、大小略有差異的熔窯,使用快6年了?,F(xiàn)在還在正常生產(chǎn)。

玻璃熔窯池壁磚,一般都要使用5~6年才開始貼磚。為什么該窯池壁磚一年半左右就腐蝕得很薄而開始貼磚,答案非常明確:電熔鋯剛玉磚質(zhì)量太差,即玻璃相含量太高。噴火口碹腳磚發(fā)生垮塌與噴火口所用材料電熔鋯剛玉磚的質(zhì)量有什么關(guān)系呢?與玻璃液接觸的電熔鋯剛玉磚比火焰空間的電熔鋯剛玉磚質(zhì)量要求更高,而電熔鋯剛玉磚生產(chǎn)廠對火焰空間電熔鋯剛玉磚的質(zhì)量重視程度一般要差得多,即火焰空間的電熔鋯剛玉磚質(zhì)量沒有池壁磚好。池壁磚玻璃相含量已經(jīng)較高,可以推測,火焰空間用的電熔鋯剛玉磚中的玻璃相更高。甚至在其他廠還發(fā)現(xiàn):電熔鋯剛玉池底鋪面磚在做測試時被完全腐蝕掉的現(xiàn)象,可見玻璃工廠對進廠的耐火材料進行檢測是非常必要的。

玻璃熔窯火焰空間的溫度比玻璃液的溫度要高100~150℃左右,而噴火口所承受的溫度比池壁磚所承受的溫度要高得多。由于電熔鋯剛玉磚中玻璃相含量高,高溫時玻璃相逐步析出,甚至流失,晶粒間沒有玻璃相填充,使得電熔鋯剛玉磚的強度下降。由于兩小爐之間的溫度比小爐兩側(cè)高,該處流失的玻璃相量更多,強度更差,所以中隔墻及小爐碹腳發(fā)生垮塌。近年來,低玻璃相的熔鑄AZS已在有限的基礎上成功的應用于熔窯上部結(jié)構(gòu)(低玻璃相抗蠕變性更強),其標稱使用溫度從1600℃升至1650℃,氧燃料的發(fā)展已促進了它在上部結(jié)構(gòu)中的應用。

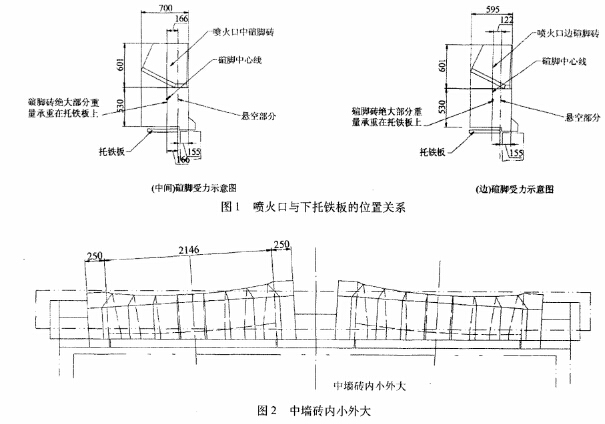

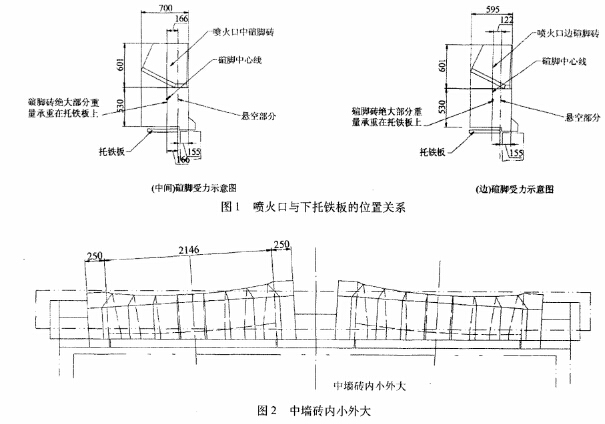

有人提出,噴火口的重心是否太靠前。先來分析噴火口結(jié)構(gòu)及受力分布(見圖1和圖2)。

從圖1和圖2明顯看出,噴火口靠中間的碹腳磚長度為700mm(圖1),兩側(cè)的碹腳磚長度為595mm,中間碹腳磚要長105mm,即中間碹腳磚的重心明顯比兩側(cè)碹腳磚更靠后,它的穩(wěn)固性更好。從圖2還看到,小爐中隔墻是內(nèi)小外大,即靠熔化池側(cè)小,在正常狀況下小爐中隔墻向內(nèi)移動的可能性是沒有的。為什么只是靠中間的小爐碹腳磚及中隔墻垮塌?為什么會在三年多才垮塌?是否為烘烤窯操作不當?shù)仍蛩拢渴紫?,噴火口所處的后山墻沒有彎曲變形現(xiàn)象,說明不是烘烤窯等操作不當?shù)脑?;若是因為烘烤窯等操作不當?shù)仍蛟斐傻模鼞撛谕懂a(chǎn)后較短時問暴露出來,而不應該在投產(chǎn)后三年多的時間才發(fā)生小爐中隔墻及碹腳磚的垮塌。小爐中隔墻附近溫度最高,環(huán)境條件最差,電熔鋯剛玉磚質(zhì)量差,玻璃相含量高,玻璃相逐步析出,特別是熔鑄AZS制品的“化學相組成偏析”,表層為富鋯區(qū),磚中心玻璃相含量最高,玻璃相的析出有一定的時空條件。玻璃相析出后,剩下的氧化鋯(斜鋯石一剛玉篩狀網(wǎng)絡結(jié)構(gòu))沒有玻璃相填充,強度大大降低。小爐兩側(cè)溫度低一些,玻璃相流失慢一些。隨著時間推移,玻璃相流失越多,該電熔鋯剛玉磚強度越差,最終導致噴火口碹腳磚強度不夠而垮塌。另外該磚本身質(zhì)量差,抗蝕損差。配合料中的純堿、芒硝、硼酸鹽、氟化物、氯化物、氧化物在高溫下與耐火材料表面作用生成低溫共熔物或疏松狀物,并繼續(xù)向磚體內(nèi)部滲透擴散、進行重結(jié)晶,使耐火材料逐漸被溶解、剝落而減薄、變質(zhì);在這兩者的作用下,噴火口的壽命大大縮短。

4 耐火材料在使用前的檢測是保障熔窯壽命的必要程序及手段

現(xiàn)在熔窯越來越大,熔化率也越來越高,熔化溫度也越來越高,選擇合格的耐火材料是我們的共同責任。而耐火材料的內(nèi)在質(zhì)量僅憑肉眼是無法確定的,因此對耐火材料在使用前的檢測是非常必要的,是否達到設計要求、是否達到質(zhì)量標準,應該做到心中有數(shù),即使是不合格材料因時間關(guān)系已用在熔窯上了,但是通過分析檢驗,知道哪個部位的耐火材料沒達標,可在工藝控制上給予高度重視,也能避免熔窯出現(xiàn)大的事故。當然,玻璃窯用耐火材料必須合格才能達到設計的預期目標。

上一篇:加熱爐出鋼槽磚 下一篇:不定形耐火材料整體澆注鋼包

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠