? ? A 爐底部位內(nèi)襯破損的主要原因

? ? 爐底部位內(nèi)襯破損的主要原因有以下幾方面:

(1)在1400~1600℃液態(tài)渣鐵的高溫?zé)崃ψ饔孟?,由于爐底砌體溫度分布不均,導(dǎo)致砌體開裂,特別是采用不同材質(zhì)的耐火磚時,由于膨脹系數(shù)不同,更會導(dǎo)致砌體開裂。由于爐缸鐵水溫度不同,造成鐵水對流,沖刷爐底。

(2)在高溫下,渣鐵、堿金屬會對磚襯產(chǎn)生化學(xué)侵蝕。鐵水在冷卻到1150℃的過程中,析出石墨碳,炭磚與鐵水作用可生成碳化鐵,炭磚與堿金屬反應(yīng)生成堿性碳化物,引起體積膨脹,磚縫擴(kuò)大,強(qiáng)度降低,損壞炭磚。爐底如采用黏土磚、高鋁磚時砌體中SiO2被鐵水中的碳還原成Si,并被鐵水吸收。

(3)爐料重量的10%~20%和液態(tài)渣鐵、煤氣的靜壓力作用。高溫鐵水和其他液態(tài)金屬(如Pb)在壓力的作用下滲入砌磚磚縫和裂縫,鐵水可以滲人很深,造成砌體上浮。

(4)鐵水和爐渣在出鐵時的流動對爐底產(chǎn)生沖刷作用。在鐵口中心線以下爐底周壁越往下,受侵蝕越嚴(yán)重,形成大蒜頭形狀,這個部位是爐底最薄弱環(huán)節(jié),與高溫鐵水沿爐底周壁環(huán)流流向鐵口有關(guān)。

(5)開爐初期鐵水與爐渣中氧化物、煤氣中CO2、H2O對炭磚的氧化。

爐底也有自我保護(hù)作用,如黏土磚、高鋁磚爐底在后期被侵蝕的速度會減慢。這是因?yàn)殚L期處在高溫高壓下,部分磚襯軟化重新熔結(jié),形成紫灰色熔結(jié)層,氣孔串顯著降低,體積密度顯著提高,能抵抗鐵水的滲入,同時由于爐底變薄,鐵水凝固等溫線會上移。

B 爐缸部位內(nèi)襯破損的主要原因

? ? 爐缸部位內(nèi)襯破損的主要原因有以下幾方面:

(1)爐缸下部是盛渣鐵液的地方,周期地進(jìn)行聚積和排出,所以渣鐵的流動、爐內(nèi)渣鐵液面的升降,大量的煤氣流等高溫流體對爐襯的沖刷是主要的破壞因素,特別是渣口、鐵口附近的爐襯是沖刷最厲害的部位。而且在開鐵口和堵鐵口時,承受開口機(jī)和泥炮的作用力,易使耐火磚松動,磚縫裂開,造成煤氣泄漏。使用有水炮泥,含有水分13%~17%,水分蒸發(fā)時如系炭磚則會被氧化。另外,堵口前后溫度劇變,也會造成耐火磚的剝落。特別當(dāng)爐缸凍結(jié)時用氧氣燒鐵口,更會使炭磚氧化。噴出的高壓高速煤氣夾帶碎焦等固體粒子,對鐵口的損壞也很嚴(yán)重。

(2)高爐爐渣偏堿性而常用的耐火磚偏酸性,故在高溫下化學(xué)性渣化,對爐缸磚襯是一個重要的破壞因素。

(3)風(fēng)口帶是爐內(nèi)最高溫度區(qū)域,爐襯經(jīng)常承受1800~2400℃的高溫作用,發(fā)生蠕變,加上堿金屬、鋅侵蝕和渣鐵沖刷,磚襯很易損壞,磚縫增大。從熱風(fēng)爐來的高溫高壓氣體,由此送入高爐,當(dāng)此處砌體不穩(wěn)定時,會使風(fēng)口設(shè)備變形和漏風(fēng)。

爐缸部位磚襯比爐底薄,故在強(qiáng)烈冷卻條件下,可生成渣皮和由鐵水中析出的并不很厚的石墨保護(hù)層。

C 爐底爐缸部位爐襯抗破損的對策

? ? 爐底爐缸部位爐襯抗破損的對策有以下幾點(diǎn):

(1)采用抗鐵水滲入和導(dǎo)熱性好的耐火磚,優(yōu)化爐底爐缸爐襯結(jié)構(gòu),改善爐底爐缸冷卻。

20世紀(jì)50年代,高爐爐缸燒穿是對我國高爐生產(chǎn)的主要威脅,也是影響高爐壽命的主要環(huán)節(jié),高爐壽命只有3~5年。當(dāng)時,爐底、爐缸的砌筑材料是導(dǎo)熱性極差的高鋁磚和黏土磚,磚襯很厚,不重視散熱和冷卻條件,抗不住渣鐵的侵蝕和機(jī)械沖刷,屬典型緩蝕設(shè)計思想或“耐火材料法”。

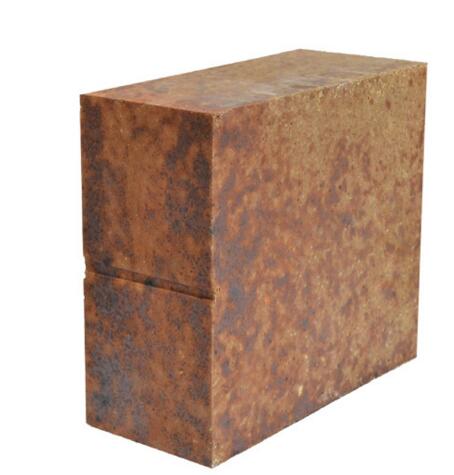

近數(shù)十年來大中型高爐廣為采用炭磚砌筑。1964年,鞍鋼7號高爐首次采用綜合爐底結(jié)構(gòu),它是在風(fēng)冷管炭搗層上滿鋪3層400mm炭磚,上面環(huán)形炭磚砌至風(fēng)口中心線,中心部位砌6層400mm高鋁磚,環(huán)形炭磚與中心部位高鋁磚相互錯臺咬合,其壽命達(dá)到了12.4年,每立方米高爐容積產(chǎn)鐵6471t。以后又在鞍鋼多座高爐使用,不過在高鋁磚和炭磚的厚度上有所調(diào)整,總的趨勢是爐底減薄了。在使用綜合爐底之前,高爐黏土磚爐底厚度要大于爐缸直徑的6/10,綜合爐底厚度可以降到爐缸直徑的3/10。

武鋼也曾采用綜合爐底結(jié)構(gòu),生產(chǎn)中發(fā)現(xiàn)在高鋁磚和炭磚咬砌部位產(chǎn)生環(huán)形裂縫,經(jīng)分析認(rèn)為是由于高鋁磚和炭磚膨脹系數(shù)不同造成的,所以后來采用全炭磚爐底。寶鋼1號4063m3高爐在大修前采用全炭磚爐底,全炭磚水冷爐底厚度可以進(jìn)一步減薄。目前大型高爐普遍采用全炭磚爐底。包鋼實(shí)踐證明,冶煉含氟礦石宜采用全炭磚爐底。

全炭磚水冷爐底設(shè)計思想屬“導(dǎo)熱法”,炭磚抗鐵水性和導(dǎo)熱性好,與爐底冷卻相配合,向爐底傳遞更多的熱量,將1150℃的鐵水凝固等溫線上移,在爐底及早形成一道擋鐵墻,鐵水滲入減少了;同時炭磚溫度降低了,熱應(yīng)力破壞、堿金屬、鋅侵蝕速度就降低了。

常規(guī)大尺寸炭磚是以煅燒無煙煤、焦炭為骨料,以瀝青焦油為結(jié)合劑,經(jīng)熱混合、擠壓成型、800~1400℃燒成及機(jī)械加工而成。燒成中結(jié)合劑炭化,將炭顆粒黏結(jié)并部分揮發(fā)逸散,使炭磚形成孔隙,這些孔隙正是高爐內(nèi)堿金屬入侵的途徑。通常堿金屬沿氣孔進(jìn)入炭磚,在750~900℃與碳反應(yīng)生成層狀混合物,使炭磚體積膨脹而裂散。爐缸常規(guī)大炭磚損壞的特征,是在單環(huán)環(huán)形炭磚內(nèi)形成環(huán)狀裂縫。環(huán)狀裂縫形成的機(jī)理,除堿金屬侵蝕外,還與大炭磚熱導(dǎo)率較低(小于10W/(m·K))引起的冷熱面溫度差太大有關(guān),它使炭磚在爐缸厚度方向產(chǎn)生不易緩沖的差熱膨脹。工作熱面與冷面的體積膨脹差值在同一大炭磚中產(chǎn)生巨大的應(yīng)力,導(dǎo)致距炭磚熱面一定尺寸處形成環(huán)狀裂縫。由于充滿氣體的炭磚環(huán)狀裂縫降低了傳熱效果,炭磚熱面不容易形成保護(hù)性“渣皮”,已形成的“渣皮”也會脫落。沒有“渣皮”保護(hù)的炭磚,必將受到鐵水及堿金屬的劇烈侵蝕。因此,在爐缸、爐底設(shè)計中,除了合理的結(jié)構(gòu)外,還應(yīng)正確選擇耐火材料,這是延長高爐爐缸、爐底壽命的關(guān)鍵。

? ? 基于上述觀點(diǎn),美國UCAR公司提出了選用高熱導(dǎo)率(大于19W/(m·K))、低滲透度和優(yōu)良抗堿侵蝕性能的炭質(zhì)材料,采用小塊熱壓成型炭磚砌筑,以減小單塊磚的溫度梯度,并使用特殊泥漿吸收溫度造成的熱應(yīng)力,熱量能順利傳遞到冷卻系統(tǒng)。熱壓炭磚已在世界上數(shù)百座高爐上應(yīng)用,使用壽命都在10年以上。

熱面溫度差太大有關(guān),它使炭磚在爐缸厚度方向產(chǎn)生不易緩沖的差熱膨脹。工作熱面與冷面的體積膨脹差值在同一大炭磚中產(chǎn)生巨大的應(yīng)力,導(dǎo)致距炭磚熱面一定尺寸處形成環(huán)狀裂縫。由于充滿氣體的炭磚環(huán)狀裂縫降低了傳熱效果,炭磚熱面不容易形成保護(hù)性“渣皮”,已形成的“渣皮”也會脫落。沒有“渣皮”保護(hù)的炭磚,必將受到鐵水及堿金屬的劇烈侵蝕。因此,在爐缸、爐底設(shè)計中,除了合理的結(jié)構(gòu)外,還應(yīng)正確選擇耐火材料,這是延長高爐爐缸、爐底壽命的關(guān)鍵。

上一篇:筑爐材料、窯爐砌筑與烘烤 下一篇:水煤漿氣化爐用耐火材料/耐火磚

TAG標(biāo)簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠