湖南某大型鋁業(yè)公司35t矩形熔鋁爐單側(cè)布置一對(duì)蓄熱式燃燒器,采用0#柴油為燃料,通過(guò)爐氣抽吸循環(huán),使得爐溫均勻,在爐內(nèi)和燃燒器內(nèi)形成一個(gè)循環(huán)穩(wěn)定的爐氣場(chǎng)。爐膛工作溫度為900~1150℃,鋁液出爐溫度控制在720~760℃。其工藝路線:電解鋁液+固體廢料(含氯、氟的鉀鹽、鈉鹽的造渣劑)→攪拌扒渣(錳劑、鐵劑、銅劑、鉻劑等金屬合金劑)→攪拌扒渣(精煉劑)→攪拌扒渣→機(jī)械攪拌扒渣→出鋁。

蓄熱式燃燒器蓄熱箱耐火材料采用的是牌號(hào)為75~28的高鋁水泥結(jié)合輕質(zhì)鋁硅系耐火澆注料,是由莫來(lái)石輕質(zhì)耐火骨料、鋁酸鈣水泥、硅微粉等配制而成。蓄熱箱耐火材料使用3個(gè)月后,出現(xiàn)層狀脫落,厚度大約為5~8mm;使用5個(gè)月后,出現(xiàn)嚴(yán)重的結(jié)構(gòu)性層狀脫落,厚度大約為20~30mm。脫落的耐火材料表面有沉積反應(yīng)物,且蓄熱體在使用5~8d時(shí)表面就被煙氣中的沉積物覆蓋,需要清理1次。

1 損毀機(jī)制分析

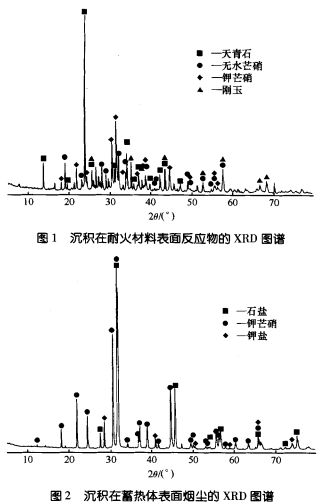

? ? 首先對(duì)沉積在熔鋁爐用耐火材料表面的反應(yīng)物和沉積在蓄熱體表面的煙塵沉積物取樣,并進(jìn)行了XRD分析,結(jié)果見(jiàn)圖1和圖2。

由圖1可知,沉積在耐火材料表面的反應(yīng)物主要由Na6Ca2Al6Si6O24(S04)(天青石)、Na2s04(無(wú)水芒硝)、K3Na(SO4)2(鉀芒硝)、α-Al2O3(剛玉)組成。由圖2可知,沉積在蓄熱體表面的煙塵主要由NaCl(石鹽)、K3Na(S04)3(鉀芒硝)、KCI(鉀鹽)組成。

分析認(rèn)為,蓄熱箱耐火材料的損壞是由兩方面的綜合效應(yīng)所致:

(1)在熔煉過(guò)程中,加人0.15%~0.20%(加)造渣劑、0.1%~0.15%(伽)合金調(diào)整劑以及精煉劑等輔料,產(chǎn)生大量含有H+、Na+、K+、Cl-、F-、s6+的煙氣附著在耐火材料表面,并從耐火材料氣孔中滲入,與高鋁水泥結(jié)合輕質(zhì)多孔的鋁硅系蓄熱箱體耐火材料中的ca2+、Al3+、Si4+以及02-等發(fā)生復(fù)雜的化學(xué)反應(yīng),生成了大量的低熔點(diǎn)Na6ca2Al6Si6O24(SO4)(天青石)、Na2SO4(無(wú)水芒硝)、K3Na(SO4)2(鉀芒硝),破壞了組織結(jié)構(gòu),使其疏松變質(zhì)損壞。

(2)由于大量使用助劑,加之強(qiáng)烈的機(jī)械攪拌,使其充分反應(yīng)產(chǎn)生大量的煙氣,阻塞了蓄熱體的縫隙,影響了換熱和爐壓,因此,必須要對(duì)蓄熱體進(jìn)行頻繁清理(每周約1次)。這樣的操作又使蓄熱箱耐火材料遭受?chē)?yán)重的熱震損壞和機(jī)械損壞,再加之耐火材料本身的強(qiáng)度有限,使得變質(zhì)層與原質(zhì)層剝離,形成層狀剝落,并隨著時(shí)間的延長(zhǎng)而加劇。

2 改進(jìn)的方案及效果

? ? 通過(guò)以上分析,認(rèn)為在基本不改變?nèi)垆X爐用耐火材料的體積密度、導(dǎo)熱性的前提下,需要提高耐火材料的強(qiáng)度。

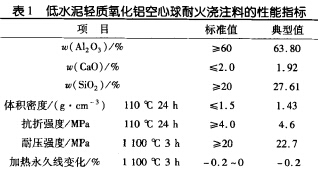

因此,選用了原料純度較高,引入ca2+、Si4+較少的低水泥輕質(zhì)氧化鋁空心球耐火澆注料。其主要性能指標(biāo)見(jiàn)表1。另外,通過(guò)微粉使用量和粒度結(jié)構(gòu)的調(diào)整,有效提高了材料強(qiáng)度,確保在清理蓄熱體時(shí)可以抵抗一定的機(jī)械損壞。

改進(jìn)后的蓄熱箱耐火材料使用3個(gè)月后,結(jié)構(gòu)完整,無(wú)層狀脫落,表面有沉積物,但無(wú)深入反應(yīng);使用5個(gè)月后,結(jié)構(gòu)仍然完整,無(wú)層狀脫落,表面有沉積物,反應(yīng)少。因此,完全滿(mǎn)足此熔鋁爐冶煉工藝的要求。

結(jié)語(yǔ)通過(guò)對(duì)此鋁業(yè)公司35t熔鋁爐蓄熱式燃燒器蓄熱箱耐火材料的損壞剖析和改進(jìn),認(rèn)為在熔鋁爐上應(yīng)用的燃燒器蓄熱箱耐火材料,需要考慮燃燒器燃料、冶煉工藝環(huán)境等參數(shù),并針對(duì)其不同設(shè)計(jì)選用合適的耐火材料,以期達(dá)到工藝的使用要求。

上一篇:耐火混凝土及砌筑塔盤(pán)用灰 下一篇:粘土結(jié)合耐火澆注料

TAG標(biāo)簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價(jià)格

河南耐火材料廠