目前八鋼棒線材步進式加熱爐采用的都是輕重復(fù)合絕熱耐火材料結(jié)構(gòu),在各使用期存在著不同程度的損壞現(xiàn)象,尤其以爐頂和爐墻低水泥澆注料損壞對生產(chǎn)影響最大。因為這兩處出現(xiàn)大的損壞將造成停爐檢修,一般的停爐檢修最少需要三天時間。一般低水泥澆注料加熱爐的止常壽命為6?8年??梢娭挥袦p少爐頂和爐墻低水泥澆注料損壞,提高加熱爐使用壽命,才能實現(xiàn)節(jié)能增產(chǎn),雖然國內(nèi)關(guān)于低水泥澆注料損壞機理方面的資料較多,由于不同加熱爐澆注料損壞有不同的作用機理,情況比較復(fù)雜,因此情況差異,必須從設(shè)計、施工、烘爐、生產(chǎn)維護等方面采取相成技術(shù)措施,注意各個環(huán)節(jié)的工作。筆者通過多年的現(xiàn)場工作實踐,對八鋼幾座棒線材步進式加熱爐的設(shè)計、施工、供爐、生產(chǎn)維護等方面進行總結(jié),為今后再建項目提供參考。

2 ? 耐火材料損壞原因分析

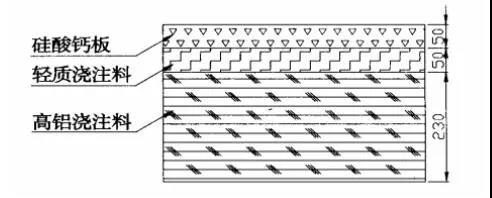

對常規(guī)大型平吊頂加熱爐爐頂及爐墻結(jié)構(gòu)進行分析。

2.1 ?爐頂損害原因分析

由于絕熱的輕重材料組成的復(fù)合結(jié)構(gòu),界面溫度高,爐溫的升降波動產(chǎn)生熱應(yīng)力以及結(jié)構(gòu)拉應(yīng)力破壞錨固磚,導致不同程度的損壞。錨固磚受拉應(yīng)力、剪應(yīng)力的影響,如圖1所示。

拉應(yīng)力:錨固磚所受的拉應(yīng)力是從下往上分段遞增的,而且在重質(zhì)層(高鋁層)的一段錨固磚所受的拉應(yīng)力增長最快,然而輕質(zhì)層內(nèi)增加較少,生產(chǎn)操作中升降溫,錨固磚界面因承受不了瞬間產(chǎn)生膨脹拉力,導致錨固磚斷裂。

剪切力:由于保溫層與工作層的線膨脹系數(shù)有較大的差異,在兩層間會發(fā)生剪切力,從而剪切錨固磚,剪切力的大小與兩種材質(zhì)的膨脹系數(shù)有關(guān)。

錨固磚材質(zhì):當界面處于1100℃時,界面錨固磚將承受在部分的爐頂重量,拉應(yīng)力與抗拉強度之間的矛盾達到最大。同時,界面處錨固磚還承受著巨大的循環(huán)剪切應(yīng)力,錨固磚很有可能從界面處斷裂。

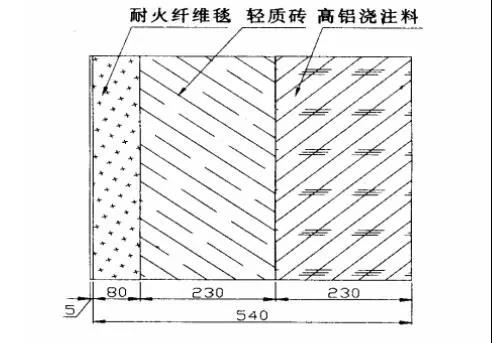

2.2 ?爐墻主要損害原因分析

由于澆注料和錨固磚組成的是復(fù)合結(jié)構(gòu),爐溫的升降波動,加之爐墻錨固磚和輕質(zhì)磚之間無間隙,在兩種材質(zhì)之產(chǎn)生剪應(yīng)力,同時錨固磚斷面小(最小80mmX80mm),鋪固磚易斷而導致爐墻向內(nèi)傾斜,另外澆注料)厚度薄(最小僅230mm,國內(nèi)大多在260?400mm),也導致了爐墻整體穩(wěn)定性差。如圖2所示。

3 ?設(shè)計及施工采取技術(shù)措施

嚴格按照《工業(yè)爐設(shè)計手冊》進行設(shè)計,施工及檢査中嚴格遵守國家標準GB211-87《工業(yè)爐砌筑施工及驗收規(guī)范》,國家標準GB50309-92《工業(yè)爐砌筑工程質(zhì)量檢驗評定標準》要求,在具體施工中還要采取一些技術(shù)措施。

3.1針對爐頂采取的技術(shù)措施

(1)澆注料面錨固磚的凸起部位在施工之前應(yīng)用δ=1mm左右馬糞紙包扎4個面,并用透明膠帶粘牢,防止下料時馬糞紙損壞。

(2)爐頂澆注料面鋪一層δ=20mm厚的高鋁纖維毯作隔離層,緩沖工作層與保溫層因村料膨脹系數(shù)不同而對錨固磚產(chǎn)生的剪應(yīng)力。

(3)爐頂保溫層施工:施工完畢,合格后烘爐,升至850℃,開始鋪高鋁毯,毯與錨固磚之間留2mm的縫隙,爐子第一個生產(chǎn)周期完,檢查爐頂完好后,再鋪80mm厚的密度小于0.5t/m3的輕質(zhì)澆注料,不振動、不加壓、不抹光。

(4)縮小爐頂平焰燒嘴附近的錨固磚懸壁尺寸,不大于120?150mm,增加爐頂錨固磚。

(5)膨脹縫設(shè)計:爐體施工完畢,剛開始烘爐升溫時,由于爐頂下部溫度高,澆注料快速脫水,下部收縮,爐頂向上凸起,爐頂出現(xiàn)大的熱應(yīng)力,膨脹縫間距越大應(yīng)力越大。正常生產(chǎn)時在穩(wěn)定溫度情況下,爐頂向下凹,結(jié)果使膨脹縫中間的錨固磚拉力增加數(shù)倍。所以膨脹縫的設(shè)計必須合理。通常爐頂每隔1.5?2m,留5~8mm膨脹縫。

3.2針對爐墻采取的技術(shù)措施

(1)錨固磚斷面:加大錨固磚斷面,采用錨固磚斷面不小于120mm*120mm。同時設(shè)計增加耐熱合金托墻板,減較錨固磚承受的熱應(yīng)力。

(2)澆注料厚度:為了爐墻整體穩(wěn)定性,爐墻澆注料厚度不小于260mm。

⑶爐墻錨固磚四周采用與爐頂錨固磚一樣的包扎方式。

(4)爐墻錨固磚與輕質(zhì)磚四周填充δ=20mm厚的耐火纖維毯,緩沖剪應(yīng)力。

4 烘爐及生產(chǎn)維護中采取技術(shù)管理措施

4.1烘爐期技術(shù)管理措施

烘爐其實是加熱爐投入運行的第一個關(guān)鍵期。剛開始烘爐升溫時,由于澆注料表面溫度高,澆注料快速脫水,外表收縮,澆注料內(nèi)部出現(xiàn)大的熱應(yīng)力;另外澆注料施工時一般要加入6%?10%的水,這部分結(jié)合水必須在澆注料溫度升高至110°C以上才能排出,而結(jié)晶水必須在澆注料溫度升高至250°C以上才能排出。當水變成水蒸汽體積急劇膨脹。這兩個原因都會造成澆注料損壞。所以必須對澆注料升溫速度加以控制。目前加熱爐中低溫烘爐采用易控制的大氣燒嘴烘爐(低溫段0℃~600℃),烘爐升溫速度≤5℃/h;高溫段烘爐時開部分燒嘴,升溫速度≤10℃/h。雖然不同澆注料供貨廠家對烘爐的要求不同,但都要求溫度達到110°C和250℃時有足夠長的保溫時間,只外由于澆注料內(nèi)部存在溫度梯度,所以總烘爐時間不少于20天。

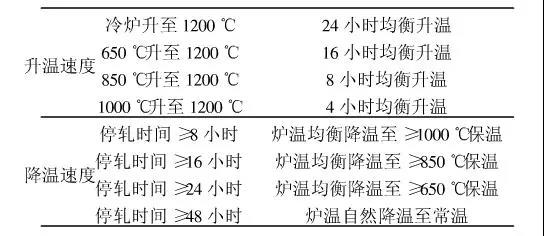

4.2生產(chǎn)維護期技術(shù)管理措施

在施工烘爐完畢后,加熱爐耐火澆注料爐襯需要經(jīng)過相當長的時間(一般2?3年)才能完成表面材質(zhì)的轉(zhuǎn)換,即燒結(jié)過程。在這個過程中,要適當控制各部位的爐溫及其變化,尤其注意不宜在開爐、停爐時急劇升溫和降溫,在燒結(jié)過程完成U的升降溫可適當提高。

(1)在燒結(jié)過程中各段爐溫控制。

均熱段≤1250℃;加熱段≤1300℃由于沒有燒嘴,通常溫度≤1000℃,很難完成燒結(jié)過程,預(yù)熱段澆注料強度始終不如均熱段和加熱段,所以預(yù)熱段壓下部分的澆注料更容易損壞,更要保持爐溫穩(wěn)定減少波動。

(2) 在燒結(jié)過程中高溫段的升降溫度。見表1。

5 ?結(jié)語

要提高爐體耐火材料壽命必須在技術(shù)和管理上同時努力,雖然短期利益驅(qū)使下進行的違章操作并不能立即看到其造成的后果,但量變必然會造成質(zhì)變。只有在設(shè)計、施工、烘爐、生產(chǎn)維護等環(huán)節(jié)采取正確的技術(shù)管理措施,才能保證爐體耐火材料的使用壽命。