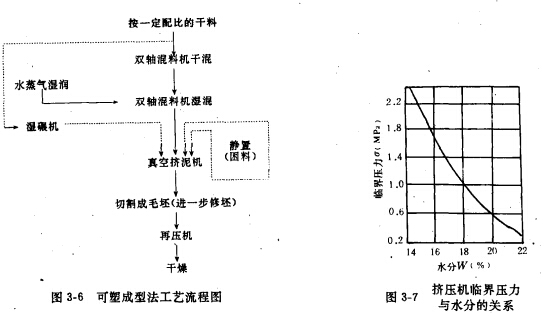

? ? 可塑法所用坯料的水分,一般在16%以上,將預制好的坯料投入擠泥機中,擠成泥條,然后切割,再接新需要的耐火磚尺寸制成荒坯,將荒坯用再壓機壓制,使坯體具有規(guī)定的尺寸和形狀。

? ? 可塑成型方法的典型流程,如圖3-6。

? ? 坯料的含水量與原料、制品要求等有關,對可塑性粘土物料,水分可適當降低,以10%~15%為好。擠泥機的臨界壓力與坯料的含水量有關,如圖3—7所示。

? ? 四、振動成型

? ? 在耐火磚生產(chǎn)中振動成型方法的應用越來越廣泛,國外用這種方法生產(chǎn)粘土磚、高鋁磚、焦油鎂磚、焦油白云石磚及碳化硅耐火磚的報導越來越多。我國轉爐爐襯磚大多數(shù)是用這種方法生產(chǎn)的。

? ? 振動成型方法的原理,是物料在3000次/min左右的頻率下振動,使坯料質(zhì)點相撞擊,以動摩擦代替了質(zhì)點問的靜摩擦,從而坯料變成了具有流動性的顆粒。由于得到振動輸入的能量,顆粒在坯料內(nèi)部具有三維空問的活動能力,使顆粒能夠密集并填充于模型的各個角落而將空氣排擠出去,因此,甚至在很小的單位壓力下能得到較高密度的制品。在成型多種制品時,振動成型能夠有效地代替重型的高壓壓磚機(如曲柄杠桿壓磚機和水壓機),成型那些需要手工成型或搗打成型的復雜的異型和巨型大磚,大大提高了勞動生產(chǎn)率,減輕了勞動強度。振動成型也適于成型相對密度相差懸殊的物料和成型易碎的脆性物料。由于成型時物料顆粒不受破壞,所以適宜于成型易水化的物料,如焦油白云石、焦油鎂砂料等。

? ? 采用振動成型時,工藝因素和振動過程參數(shù)對制品性能影響很大.根據(jù)試驗研究和生產(chǎn)實踐結果總結出如下三方面:

? ? (1)振動成型粘土磚、高鋁磚的適宜的顆粒組成

? ? 用三種顆粒配比時,3.5~4.5mm粗顆粒占45%,3.5~1.0mm的中顆粒占25%,<1mm的細粉占30%;四種顆粒配比時,3.5~4.5mm占32%,3.5~1.0mm占13%,<lmm占25%,<0.07mm占30%。用這種方法成型的多熟料粘土磚其性能指標為:氣孔率19.28%,體積密度2.269/cm3。1400℃燒成的高鋁磚,其體積密度2.5~2.7g/cm3,顯氣孔率為20%~25%。據(jù)日本資料介紹,成型粘土磚的最佳參數(shù)是:>1.2mm顆粒占32%左右,<0.088mm顆粒占35%左右,磚坯體積密度2.10g/cm3,氣孔率20.0%左右。試驗表明,振動成型時,振動力、結合劑種類、結合劑數(shù)量、水分、顆粒級配、加壓重錘的質(zhì)量和類型等對制品的性能都有影響。

? ? (2)振動成型焦油鎂質(zhì)制品時要有足夠的細粉量,一般<0.08mm細粉量不應小于24%。對焦油白云石耐火磚的成型,同樣也必須考慮有足夠的細粉量,否則很難滿足制品體積密度指標的要求。

? ? (3)對成型其它物料,如碳化硅泥料等,應注意成型壓力以及結合劑的種類和數(shù)量的確定。

上一篇:多孔輕質(zhì)隔熱耐火磚 下一篇:煉鉛用耐火材料

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠