爐外精煉是煉鋼廠對鋼水進(jìn)行深脫氧���、硫��,去除夾雜物和合金化的主要冶煉過程��?����?紤]LF精煉鋼包不同部位的侵蝕介質(zhì)不同�����,主要分為渣線區(qū)和熔池區(qū)�����。鋼包渣線區(qū)域由于受到氧化物熔渣的劇烈侵蝕,通常采用的是含碳量在12~18wt%的MgO-C耐火磚��,由于熔渣對渣線耐火材料的熔損較快��,一般在使用過程中至少需要更換一次渣線���。熔池區(qū)耐火材料在精煉過程中受鋼液的侵蝕�����,鋼包澆完鋼熱修之前需要倒渣���,倒渣面耐火材料主要受到熔渣的化學(xué)侵蝕和物理沖刷��,熔池區(qū)耐材可選用的材質(zhì)有鎂鋁碳材質(zhì)���、鋁鎂碳材質(zhì)或者無碳鋁鎂材質(zhì)。在服役過程中熔池區(qū)耐材處于鋼包的中下部���,更換施工難度大���,同時(shí)經(jīng)濟(jì)上性價(jià)比一般比較低,所以很大程度上熔池區(qū)使用壽命決定了整個(gè)鋼包的壽命�����。耐火材料的損毀機(jī)理是一個(gè)相對比較復(fù)雜的問題�����,熔渣性質(zhì)、操作溫度��、耐材組成以及冶金條件都會影響其侵蝕過程�����,現(xiàn)場鋼包襯的損毀更加是溫度場���、鋼/渣流場以及化學(xué)侵蝕綜合耦合后導(dǎo)致的結(jié)果�����。因此探明熔池區(qū)耐火材料的局部損毀機(jī)理不僅是耐火侵蝕機(jī)理的科學(xué)探究���,同時(shí)相關(guān)結(jié)果對工程現(xiàn)場也有很強(qiáng)的指導(dǎo)意義。1 情況調(diào)查

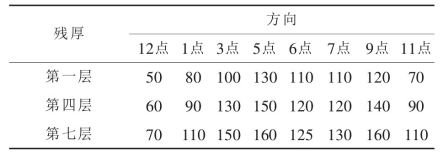

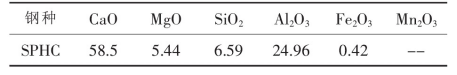

某鋼廠180 t轉(zhuǎn)爐鋼包��,鋼包拆包過程中發(fā)現(xiàn)鋼包熔池部位12點(diǎn)方向的熔池磚殘厚明顯比周邊的磚殘厚低(見圖1)���,限制了包齡的進(jìn)一步提升,見表1���。該廠的基本條件是:冶煉環(huán)境為LF精煉�����,比例100%��,生產(chǎn)鋼種大部分為鋁鎮(zhèn)靜鋼��,爐渣堿度比較高�����,見表2��;鋼包內(nèi)部結(jié)構(gòu)主要為透氣磚分布在5點(diǎn)和7點(diǎn)方向(見圖2)�����,精煉時(shí)電極插入鋼包內(nèi)��,位置在1點(diǎn)���、2點(diǎn)和6點(diǎn)位置(見圖3)��。

表1 鋼包磚工作襯殘厚

表2 現(xiàn)場精煉渣成分

眾所周知���,鋼包產(chǎn)生薄弱點(diǎn)的常見位置有三個(gè):①電極附近���。電極產(chǎn)生的高溫導(dǎo)致渣/鋼液和耐火材料的反應(yīng)加快。②透氣磚附近��。透氣磚吹通后加快鋼液對耐火材料的沖刷��。③倒渣面���。在一次鋼包周轉(zhuǎn)結(jié)束的時(shí)候�����,需要將包內(nèi)剩余的鋼液和鋼渣倒出�����,傾倒過程中倒渣面受到鋼渣和鋼液的沖刷和侵蝕��。而在該現(xiàn)場的薄弱部位并不是這三個(gè)常見部位��,所以研究它是很有意義的�����。從現(xiàn)場取熔池薄弱方向和非薄弱方向的用后磚(如圖4��、圖5所示)��,有效厚度分別為160 mm和60 mm���。從圖中可以看出,非薄弱方向熔池磚表面有渣層存在�����,薄弱方向熔池磚幾乎沒有渣層��;平行于熱面方向��,非薄弱方向熔池磚表面有兩道裂紋��,里面已經(jīng)填充了渣�����。接下來我們對取回來的磚進(jìn)行分析�����,確定其損毀機(jī)理。

2 用后磚檢測和分析

2.1 檢測方法和過程

距熱面每隔25 mm切一塊樣品(25 mm×25 mm×25 mm)進(jìn)行物理和化學(xué)性能檢測�����,熱端部分進(jìn)行顯微結(jié)構(gòu)分析���。

2.2 用后磚樣物理化學(xué)分析

表3給出了距熱面不同距離樣品的物理指標(biāo)���。可以看出���,在0~25 mm部位���,兩方向熔池磚顯氣孔率和體積密度相差不大,但薄弱方向樣品的體積密度略高于非薄弱方向的體積密度�����;30~55 mm區(qū)間���,薄弱方向樣品的體積密度2.80 g/cm3明顯高于非薄弱方向磚的體積密度2.74 g/cm3��,顯氣孔率14.8%明顯低于非薄弱方向磚的顯氣孔率16.2%��?�?梢哉f距離熱面相同位置�����,來自薄弱點(diǎn)的樣品具有較高的體積密度和較低的顯氣孔率���,這從側(cè)面表明薄弱點(diǎn)方向的熔池磚具有較低的渣滲透層或者脫碳層。 表4給出了距熱面不同距離樣品的化學(xué)指標(biāo)��?�?梢钥闯?�,隨著距離熱面越遠(yuǎn)��,CaO含量逐漸降低�����;距離相同的試樣對比��,非薄弱點(diǎn)方向樣品中的CaO含量要高于薄弱點(diǎn)方向樣品���;原磚層的CaO含量應(yīng)該在1.3wt%左右�����,其中5點(diǎn)方向非薄弱點(diǎn)的磚在距離熱面30~55 mm時(shí)��,CaO含量為1.57%�����,大于1.3%���,這表明非薄弱方向的熔池磚的渣滲透層深度至少為25 mm���。

2.3 顯微結(jié)構(gòu)分析

圖6是5點(diǎn)方向用后熔池磚的顯微結(jié)構(gòu)圖?�?梢钥闯?����,5點(diǎn)方向用后熔池磚熱面部分明顯分為四層�����,渣層、反應(yīng)層��、脫碳層和滲透層�����;渣層厚度3.4 mm�����,反應(yīng)層2.7~4.6 mm�����,脫碳層厚度3.4 mm��,距離熱端遠(yuǎn)的地方氧化鈣含量也比較高���,該部位渣的滲透深度很大。從表5的化學(xué)分析看���,整個(gè)25 mm的樣品均存在渣滲透���。5點(diǎn)方向熔池磚表面的反應(yīng)層比較厚���,顆粒和基質(zhì)燒結(jié)在一起,較為致密���,強(qiáng)度高��,阻礙了氧氣和渣中氧化物對磚的進(jìn)一步氧化���,同時(shí)具有一定的抗沖刷性能。表5給出能譜分析���,在反應(yīng)層中形成了鎂鋁尖晶石�����,這表明高堿度渣中�����,在高溫下氧化鋁和鎂砂形成尖晶石是高溫物相���,能夠很好地保護(hù)鋼包磚,避免進(jìn)一步侵蝕��。圖6 5點(diǎn)方向用后磚的顯微結(jié)構(gòu)圖A.渣層B.反應(yīng)層C.脫碳層D.滲透層圖7給出了12點(diǎn)方向用后熔池磚的顯微結(jié)構(gòu)。渣層厚度0.6 mm��,反應(yīng)層和脫碳層總厚度約為0.6 mm���,滲透層厚度約為2.5 mm��。與5點(diǎn)方向用后包壁磚的顯微結(jié)構(gòu)不同���,薄弱點(diǎn)方向渣層、反應(yīng)層���、脫碳層�����、滲透層很薄,很快達(dá)到原磚層���,這也和前面表3和表4中物理化學(xué)分析一致�����;渣和磚形成的反應(yīng)層不連續(xù)不致密���。表6給出了各部位化學(xué)成分���,可以看出,隨著距熱面距離的增大��,磚中的氧化鈣含量迅速降低�����,區(qū)域5時(shí)氧化鈣含量已經(jīng)達(dá)到原磚層化學(xué)指標(biāo)�����,磚的滲透深度比較小���。綜上可知��,5點(diǎn)方向用后熔池磚有明顯的反應(yīng)層和脫碳層��,且反應(yīng)層較為致密連續(xù)�����,能夠阻礙渣和氧對磚的進(jìn)一步損毀和鋼水沖刷��;12點(diǎn)方向用后熔池磚表面不能形成穩(wěn)定的反應(yīng)層�����,不斷和外界空氣或者渣接觸��,新的反應(yīng)層很快被沖刷掉��,不斷露出新的脫碳層反應(yīng)��,是一個(gè)侵蝕-氧化-侵蝕/沖刷循環(huán)交替過程���。這也和眾多文獻(xiàn)中對用后渣線磚侵蝕情況敘述一致��。 圖7 12點(diǎn)方向用后熔池磚的顯微結(jié)構(gòu)圖A.渣層B.反應(yīng)層C.脫碳層D.滲透層E.原磚層表6 圖7中各矩形框內(nèi)化學(xué)成分致密反應(yīng)層的產(chǎn)生可能和現(xiàn)場的操作有關(guān)���。鋼包澆鋼完畢后�����,從連鑄平臺下來�����,需要將剩余的鋼包渣和鋼液倒出,在倒渣過程中��,倒渣面被渣覆蓋��,化學(xué)侵蝕加劇���,但對磚起到了防熱震效果��,同時(shí)高堿度渣和磚形成了較致密和連續(xù)的反應(yīng)層�����,阻礙了空氣和渣對磚的進(jìn)一步侵蝕�����。12點(diǎn)方向在澆鋼過程中隨著渣液面下降附有薄薄的一層渣���,澆鋼完畢后受到空氣氧化和熱震作用,不能形成反應(yīng)致密層��,在下一輪使用過程中受鋼液沖刷���,導(dǎo)致反應(yīng)層被沖刷掉�����,最終導(dǎo)致該部位的磚侵蝕過快��。

3 結(jié)論

本文針對某鋼廠精煉鋼包熔池磚局部侵蝕過快的現(xiàn)象��,系統(tǒng)分析鋼包熔池區(qū)不同部位用后殘磚的侵蝕形貌��,得出如下結(jié)論:鋼包的冶金操作過程是導(dǎo)致LF精煉鋼包局部熔損過快的主要原因���,倒渣面受鋼渣覆蓋���,形成了較致密的反應(yīng)層,阻礙了空氣和渣的進(jìn)一步侵蝕���,也能提高鋼包磚的抗沖刷性能��,非倒渣面耐火材料局部異常侵蝕主要是因?yàn)殇摪u與渣之間的反應(yīng)層不致密��,結(jié)構(gòu)疏松��,在下一輪冶煉過程中更容易被鋼水沖刷損毀,伴隨著冶金精煉操作的循環(huán)過程,侵蝕-氧化-侵蝕/沖刷循環(huán)交替過程是含碳爐襯損毀的主要機(jī)理�����。基于以上分析得出結(jié)論:①提高非倒渣面耐火材料的致密性���,增加鋼包磚與渣之間的反應(yīng)層的致密程度�����。②增強(qiáng)耐火材料的高溫抗折強(qiáng)度��,提高鋼包磚的抗沖刷性能�����。③提高非倒渣面耐火材料的抗氧化性���,降低冶金操作過程的氧化程度。