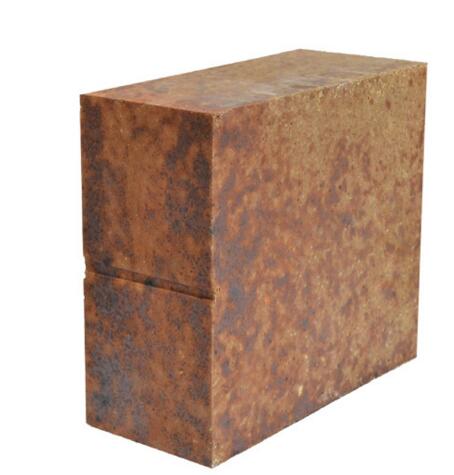

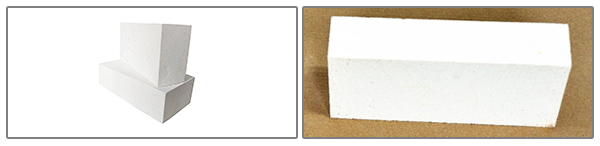

硅磚主要是以二氧化硅為主要成份,其含量在94%以上的耐火磚制品,它以SiO2硅石為主要原料,加入少量礦化劑,經(jīng)高溫?zé)贫伞9璐u屬于是酸性耐火材料,對酸性爐渣的抵抗力強,但受堿性渣強烈侵蝕時,易被含Al2O3、K2O等氧化物作用破壞,對CaO、Fe2O3等氧化物具有很好的抵抗性能。因此硅磚一般常分為焦?fàn)t用硅磚、熱風(fēng)爐硅磚和玻璃窯用硅磚等。今天我們主要說說玻璃窯用的硅磚產(chǎn)品。

硅磚生產(chǎn)時的原料包括硅石原料、廢硅磚、有機結(jié)合劑和礦化劑。相信有些讀者看到廢硅磚時會吃驚,為什么要加入廢磚呀?這樣我買的產(chǎn)品還能有保證嗎?還能用嗎?往下接著看:

1、硅質(zhì)原料

硅石原料(SiO2含量一般不小于96%,鋁含量應(yīng)不小于1.5%,堿金屬氧化物總含量不超過0.4%)經(jīng)破碎后,分成不同的粒度,,一般常用的是3-1mm、1-0.5mm以及小于0.5mm三個級別。這三種級別粒度的原料以一定比例混合制得低氣率高致密度的硅磚。

2、廢舊硅磚

硅磚生產(chǎn)中的燒成廢硅磚,可以作為原料加以利用。這樣可以降低磚坯的燒成膨脹 ,從而降低燒成廢品率。尤其是形狀復(fù)雜的大型和特異型制品,更需要加入較多的廢硅磚以提高成 品率。一般質(zhì)量小于25kg的異型磚可以加入20%的廢硅磚;大于25kg的可以加入30%;特異型和大型制品可以加入40%,但是加入廢硅磚也會降低制品的耐火度和機械 強度,提高氣孔率,因此,廢硅磚的加入量通??刂圃?0%以下。

3、有機結(jié)合劑

為了提高坯料的可塑性和干燥后磚坯的強度,通常在坯料中應(yīng)加入少量的有機結(jié)合劑。常用的有亞硫酸紙漿廢液、木質(zhì)互磺酸鈣。有機結(jié)合劑一般在煅燒過程中會被氧化而消失,所以不用擔(dān)心這些會影響硅磚產(chǎn)品的品質(zhì)。

4、礦化劑

礦化劑的作用一是加速度石英在燒成時轉(zhuǎn)變?yōu)榈捅戎氐淖凅w而不顯著降低產(chǎn)品的耐火度,二是防止磚坯在燒制過程中因急劇膨脹而產(chǎn)生開裂。。礦化劑與氧化硅形成液相的共熔溫度越低,越有利于燒成中形成的方石英通過液相向鱗石英轉(zhuǎn)變,礦化劑的作用越強、鱗石英越多,晶粒越大。

硅磚與其它耐火磚生產(chǎn)工藝的不同之處 在于,它的原料不需要經(jīng)過煅燒,直接破碎、粉碎、篩分后用于生產(chǎn),然后加入一定的礦化劑經(jīng)過成型 、干燥 、燒成即可。

玻璃窯用的的優(yōu)質(zhì)硅磚需要滿足以下幾個方面的要求:

?、?良好的高溫強度,玻璃窯內(nèi)高溫氣體溫度可達1615℃以上,碹頂硅磚需承受重力、機械應(yīng)力和高溫負(fù)荷,要求硅磚高溫力學(xué)性能好,即荷重軟化點高 (1640?1700℃),蠕變率低(1550℃,50h,0.2MPa,6×10-3%?7×10-3%)。

?、?高溫體積穩(wěn)定性好,碹頂硅磚使用中不能產(chǎn)生體積變化,否則導(dǎo)致碹頂變形損壞甚至塌陷。在吸收少量堿質(zhì)組分后除輕微熔蝕外,不影響碹頂結(jié)構(gòu)強度。

?、?整體性好,以達到高砌筑質(zhì)量、灰縫均衡的要求。

中國建材行業(yè)標(biāo)準(zhǔn)JC/T 616-2003《玻璃窯用優(yōu)質(zhì)硅磚》中對玻璃窯用優(yōu)質(zhì)硅磚的理化指標(biāo)要求.

看完以上的內(nèi)容,所以說這個廢舊硅磚和平時我們說的廢鋼材呀,回收的廢塑料這些不是一個概念的。而是硅磚類制品有必要加入的一個材料。