保溫涂料是一種膏狀保溫材料,它一直以良好的節(jié)能效果和方便的施工特點,在國內(nèi)得以迅速推廣。它即有涂料優(yōu)點又有保溫材料減少熱量損失的優(yōu)點。復(fù)合硅酸鋁保溫涂料的技術(shù)指標(biāo)、性能不斷提高和改善。

經(jīng)研究測試表明,復(fù)合硅酸鋁保溫涂料具有導(dǎo)熱系數(shù)低、整體性強、用料少、膠結(jié)力較強、工藝簡單、能耗低、適應(yīng)性廣等優(yōu)點。是目前比較理想且被大家廣泛采用的節(jié)能保溫隔熱材料。工程中常被用于建筑、機械、冶金、化工熱能設(shè)備、電力上的保溫。復(fù)合硅酸鋁雖逐步認可且廣泛使用,但其生產(chǎn)工藝仍存在著尚待解決的問題和急需提高的空間。本文主要從生產(chǎn)原料、工藝設(shè)備的改進方面闡述復(fù)合硅酸鋁新技術(shù)的優(yōu)點。

1復(fù)合硅酸鋁生產(chǎn)新技術(shù)改進

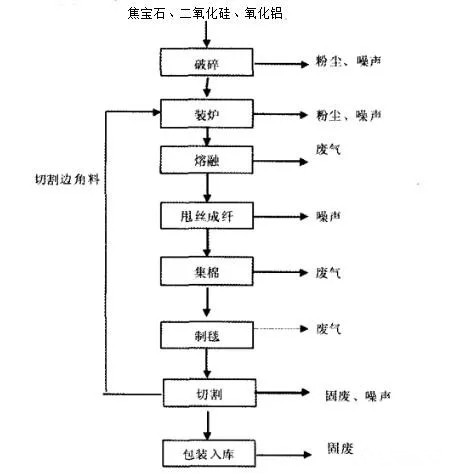

硅酸纖維是復(fù)合硅酸鋁保溫涂料生產(chǎn)的主要原料,其傳統(tǒng)生產(chǎn)工藝:以焦寶石為主要原料,經(jīng)過電弧爐熔化、噴吹成纖工藝生產(chǎn)而成,成形分為濕法、干法和針制品。

1.1生產(chǎn)原料的改進

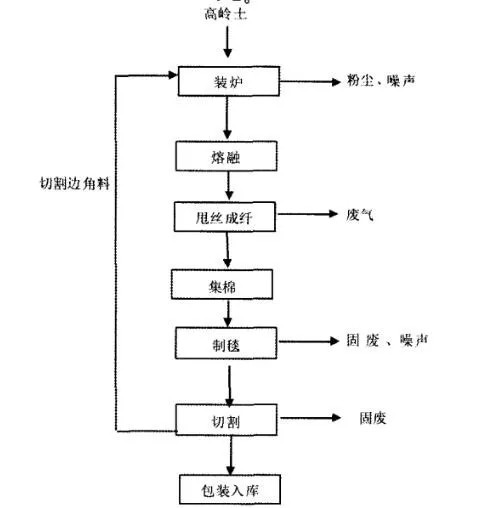

復(fù)合硅酸鋁傳統(tǒng)生產(chǎn)所使用的原料包括三種:焦寶石、二氧化硅、氧化鋁,改進后生產(chǎn)原料僅包括一種原料高嶺土。而且傳統(tǒng)使用的原料中,焦寶石為塊狀,入場后需要進行破碎,改進技術(shù)后為高嶺土,入場原料為可以直接裝爐的顆粒,故取消了破碎工序,消減了破碎粉塵的產(chǎn)生和破碎噪聲排放。

1.2工藝設(shè)備的改進

根據(jù)新生產(chǎn)技術(shù),原料熔融所使用的電爐由電弧爐變更為電阻爐,相比于電弧爐,電阻爐的電耗有所降低,并且更適合連續(xù)化生產(chǎn)。由于所使用原料由塊狀更換為符合入爐要求的顆粒,生產(chǎn)過程中無需再進行破碎加工,因此取消破碎工序。

1.3環(huán)保措施的改進

圖2-1改進前生產(chǎn)工藝流程及產(chǎn)污環(huán)節(jié)圖

由于原料的變更,生產(chǎn)工藝及產(chǎn)物環(huán)節(jié)也相應(yīng)發(fā)生變化,取消了原料破碎,可以減少粉塵的產(chǎn)生量,原來各個產(chǎn)塵點分別配套的袋式除塵器變更為含塵廢氣統(tǒng)一送至降塵室集中處理,沉降的粉塵返回生產(chǎn)工序綜合利用。改進前、后生產(chǎn)工藝及產(chǎn)污環(huán)節(jié)分別見圖2-1、圖2-2。

2-2改進后生產(chǎn)工藝流程及產(chǎn)污環(huán)節(jié)圖

復(fù)合硅酸鋁生產(chǎn)新技術(shù)的環(huán)境效益

采用新技術(shù)后,以入場即可直接使用高嶺土為原料,消減破碎粉塵污染源,通過優(yōu)化工藝過程,針刺制毯過程基本無粉塵產(chǎn)生,集棉過程的粉塵通過沉降室進行收集,收集粉塵返回生產(chǎn)工藝過程,在優(yōu)化生產(chǎn)工藝的同時,也減少產(chǎn)塵點,降低了粉塵排放量。

?。ǜ邘X土原礦)

硅酸鋁保溫材料生產(chǎn)過程中使用設(shè)備冷卻水,由于對于用水水質(zhì)要求不高,循環(huán)使用,沒有廢水外排。

新技術(shù)所涉及到的硅酸鋁保溫材料生產(chǎn)過程中產(chǎn)生的固廢全部循環(huán)利用,外排量為零。

結(jié)語

復(fù)合硅酸鋁保溫材料生產(chǎn)新技術(shù)使得生產(chǎn)過程取消破碎工序,消除破碎粉,也減少上料過程中的粉塵產(chǎn)生量。優(yōu)化后的生產(chǎn)工藝,在針刺環(huán)節(jié)基本沒有粉塵產(chǎn)生。不僅實現(xiàn)節(jié)電生產(chǎn),同時也降低污染物排放。

改進后的生產(chǎn)技術(shù)對空氣環(huán)境質(zhì)量影響相對傳統(tǒng)技術(shù)有明顯的減弱。在正常生產(chǎn)情況下,所排放污染物不會對環(huán)境產(chǎn)生明顯影響。生產(chǎn)過程中產(chǎn)生的各類固體廢物如硅酸鋁保溫材料除塵收集粉塵、切割邊角料、不合格產(chǎn)品均返回生產(chǎn)工序,進行綜合利用。如此也從根本上防止了固廢的污染。

經(jīng)過經(jīng)濟分析,該新技術(shù)與舊技術(shù)相比,在成本、工藝、環(huán)境方面都更勝一籌,因而該技術(shù)對于復(fù)合硅酸鋁保溫涂料生產(chǎn)技術(shù)的更新及進一步節(jié)約能源、降低耗具有重要意義。